石灰石湿法石膏脱水系统工作原理、事故原因及处理措施

导语在火电厂、化工厂等工业场景中,石膏脱水系统是烟气脱硫工艺的“最后一环”,直接影响环保排放与资源回收效率。然而,设备故障或操作不当可能引发停机、污染甚至安全事故。本文用3分钟带您掌握石膏脱水系统的核心原理、常见事故原因及应对方案,助力安全生产!一、石膏脱水系统如何工作?

石膏脱水系统的核心任务,是将湿法脱硫后产生的石膏浆液(含水率约50%)脱水至固体石膏(含水率<10%),便于运输和资源化利用。其工作流程可分为三步:

1.预脱水阶段:浆液通过旋流器进行离心分离,浓缩至含固量40%-50%,同时排出部分水分。

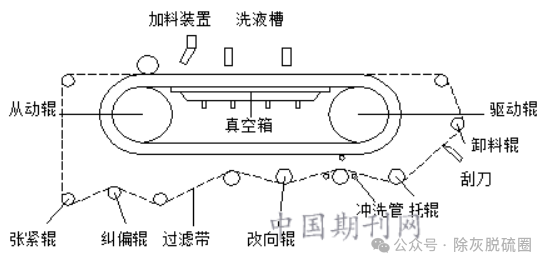

2.真空脱水阶段:浓缩后的浆液进入真空皮带脱水机,在真空吸力作用下,水分被抽走,石膏形成滤饼。

3.清洗与收集:滤布冲洗后循环使用,石膏滤饼经皮带输送至储仓,废水则返回脱硫系统处理。

关键设备:旋流器、真空泵、滤布、纠偏装置、石膏输送机。

二、这些隐患易引发事故

尽管系统设计成熟,但以下问题仍可能导致设备损坏、效率下降或环境污染:

1. 设备堵塞,系统“罢工”

旋流器堵塞:浆液含杂质(如未反应的石灰石)、浓度过高或粒径异常时,易造成堵塞,影响脱水效率。

滤布堵塞:浆液中亚硫酸盐/灰尘过多,或冲洗水压力不足,导致滤布孔隙被堵,脱水能力下降。

2. 真空度异常,脱水“失效”

真空泵故障、管道泄漏或滤布破损,导致系统真空度不足,石膏含水量超标。

3. 机械故障,引发连锁反应

皮带跑偏、滤布撕裂未及时处理,可能造成设备磨损、石膏抛洒,甚至人员卷入风险。

搅拌器故障导致浆液沉积结块,加剧设备负荷。

4. 工艺参数失控,结晶异常

pH值波动:脱硫塔pH值过高(>6.0)易生成细小的CaCO₃晶体,pH过低(<4.5)则抑制石膏结晶,均影响脱水效果。

浆液氧化不充分:亚硫酸钙未完全氧化为硫酸钙,导致石膏粘稠,脱水困难。

三、【事故处理措施】

设备堵塞:

立即停运堵塞设备,用高压水枪冲洗管道或旋流器。

调整浆液密度(控制在1.08-1.12 g/cm³)、加强石灰石研磨细度管控。

真空度不足:

检查真空泵密封性,修复泄漏点;更换破损滤布,确保冲洗水压力≥0.3MPa。

皮带跑偏/滤布撕裂:

紧急停机,启动纠偏装置;更换滤布前彻底清理残留石膏。

【长效预防策略】

1.精细化参数监控:

实时监测浆液pH值、密度、氯离子含量(控制<20,000 mg/L),避免过饱和结晶。

2.定期维护“三到位”:

每日检查滤布完整性,每周清理旋流器,每月校验真空泵效率。

3.优化工艺设计:

增设浆液预处理装置(如废水旋流站),减少杂质进入脱水系统。

来源:除灰脱硫圈

本网站对转载、分享、陈述、图片、观点保持中立,图片文字均来自网络,目的仅在于传递更多消息。版权归原作者。有版权方面不当之处,欢迎回消息告知删稿事宜,本网站将尽快处理。谢谢!